邮箱:978899468@qq.com

手机:-

电话:

地址:浙江台州市黄岩区东城街道王东路

立马“超级工厂” 6.3小时下线一辆电动车

目前,台州已有整车品牌企业20多家。全国每6辆电动车中,就有1辆产自台州

工人们正在组装电动车

立马特意为女性群体打造的新款电动车。

你知道生产一辆电动车,需要多长时间吗?

从一根管材入厂,到一辆成品电动车下线,并通过物流发送,全程只需6.3小时——这是电动车行业“头部企业”立马车业集团有限公司(以下简称“立马”)给出的答案。

5月的最后一天,记者一行走进立马位于台州湾新区的“超级工厂”,探究其如何在6.3小时内,完成一辆电动车的生产。

园区协同化,每辆车能缩减30-40元成本

采访当天,天气闷热。立马“超级工厂”总装车间内,工人们正热火朝天地作业中。这里有着常规生产车间的嘈杂,却又有着异于寻常车间的凉爽。

“长230米,宽85米,层高8米,这是车间凉快的秘诀所在,也是我们公司人性化的细节体现。”在立马工作了11年的丁洪清,现在是总装生产部长。“超级工厂”的打造,一开始的设计到搬迁,他都参与其中。

“超级工厂”,超级在哪里?

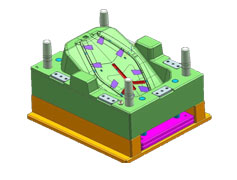

跟着丁洪清走了一圈厂区后,记者的脑海里大致有了初步概念——立马之前在台州的生产模式很传统,几乎每个零部件厂都分散在总装厂的周边,距离在几公里到上百公里。零部件厂到总装厂的运输和包装成本,是一笔不小的开支。如今,立马电动车的所有生产流程,都在一个园区里进行。车架、电机、电线束、坐垫、塑料件等零部件,以“不落地”的原则,从各个车间配送到总装车间;经过流水线上各个组别的工人组装成整车,再由技术人员对电动车的制动、车速、灯光等指标进行检测;“过关”的电动车通过自动输送带,“空中漫步”到位于二楼的成品库。

立马车业集团副总经理罗华列介绍:“我们将电机、车架、注塑、电线束、减震器、喷涂件这六大主要零部件厂和总装厂,全都集中在一个园区,形成‘6+1’模式。七大厂区协同流转、无缝衔接,大幅降低了物流运输和仓储费用。”

他跟记者算了一笔账,启动“超级工厂”后,每生产一辆电动车,能节省30-40元的成本。这对于电动车生产来说,可以说是成效显著。

自主研发比例超六成,智能化满足消费需求

“别小看这节省下来的三四十元,工厂的年产量能达到上百万辆,,一年能省下三四千万元。这些钱不仅可以优惠到消费者,也能为立马每年3-5%的创新研发投入锦上添花。”罗华列说。

成立了19年的立马,借助自身的管理优势,产品的技术优势,依托台州“零部件制造基地”优势、制造业优势以及台州独具特色的产业板块优势,打造出了一个精益高效、科学智能、绿色环保的电动车生产基地。

“超级工厂”匹配了行业最先进的生产线40条,一阶整车产能100万,二阶整车产能可达200万,被称之为全行业最智能、最高效的超级制造工厂。

但它的超级,又不仅仅局限于园区经济所带来的科学排列组合,也很重视产品的自主研发。例如先后研发出F16、V6、AAT等优质电机,在全国电动车竞技大赛上取得“八冠王”的荣誉。

“从工业设计到模具产品,再到平台化设计、内部性能,我们拥有的自主研发专利比例达到60-70%。采取产品升级模式,使每个产品迭代更新,通过市场和车间的互通对接,逐步接近‘完美’。”罗华列说着,便招来了产品经理胡聚聚。

“大部分制造业,生产和销售各司其职,工厂生产什么,市场终端就卖什么。”胡聚聚对于“超级工厂”所带来的便捷与成效赞不绝口,“但‘超级工厂’不一样,生产和销售一辆电动车的所有环节、负责人,都在一个大棋盘上。我们能将市场终端销售发现的优点与不足,第一时间反馈到产品设计师、生产车间等。”

也就是说,有了“超级工厂”,立马可以根据消费者的需求,进行智能化、定制化生产。

在工厂的成品展厅,记者被一款有着“小黄人”元素的电动车所吸引。胡聚聚说,这是立马今年的新款,根据市场反应,特意为女性上班族所打造,不仅外形颜值超高,内在的动能及功能也很智能实用。

全国每6辆电动车中,就有1辆产自台州

眼下,立马车业在浙江、河南、河北的三大生产基地,都采用了超级工厂模式。在该模式助力下,立马车业产能不断提升,拥有实体门店7000余家,总销量浙江省排名第一,全国排前十。

而在电动车新国标换购潮影响下,立马也迎来了发展机遇。仅今年一季度的产量和销量就增长了50%,销售了十几万辆。

不仅是立马,最近两年虽受疫情影响,但台州的电动车产业仍逆势上扬,同比增长20%以上。